2-х компонентные распылители (окрасочное оборудование для напыления ППУ0

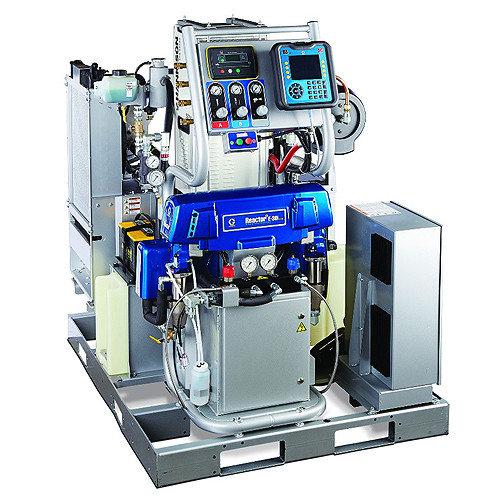

Reactor2 H-XP3 Graco гидравлический дозатор ППУ

Производительность: 9,0 л/мин

Макс. раб. давление, бар: 240

Вес, кг: 272 кг

Макс. длина шланга: 125

Макс. раб. температура,°С: 88

GP 3834 HYVST поршневой аппарат для двухкомпонентной окраски

Вес, кг: 90

Подача воздуха от компрессора: 210 бар

Диаметр цилиндра: 100 мм

GP 3845 HYVST поршневой аппарат для двухкомпонентной окраски

Макс. раб. давление, бар: 210

Вес, кг: 90

Подача воздуха от компрессора: 0.3-0.6 МПа

Диаметр цилиндра: 100 мм

GP 4336 HYVST поршневой аппарат для двухкомпонентной окраски

Макс. раб. давление, бар: 258 бар

Вес, кг: 54

Подача воздуха от компрессора: 0,3-0,6 бар

Передаточное соотношение: 43:1

Диаметр цилиндра: 100 мм

GP 4634 HYVST поршневой аппарат для двухкомпонентной окраски

Макс. раб. давление, бар: 210 бар

Вес, кг: 90

Подача воздуха от компрессора: 0.3-0.6 МПа

Диаметр цилиндра: 100 мм

Reactor2 E-30 Graco электрический дозатор ППУ

Производительность: 13,6 кг/мин

Макс. раб. давление, бар: 138

Вес, кг: 161

Макс. длина шланга: 94

Макс. раб. температура,°С: 88

Reactor2 E-XP2 Graco электрический дозатор ППУ

Производительность: 7,6 кг/мин

Макс. раб. давление, бар: 240

Вес, кг: 159

Макс. длина шланга: 94

Макс. раб. температура,°С: 88

Reactor2 H-30 Graco гидравлический дозатор ППУ

Производительность: 10,5 кг/мин

Макс. раб. давление, бар: 138

Вес, кг: 10 кВт: 247 кг; 15 кВт: 252 кг

Макс. длина шланга: 94

Макс. раб. температура,°С: 88

Reactor2 H-40 Graco гидравлический дозатор ППУ

Производительность: 17 кг/мин

Макс. раб. давление, бар: 138

Вес, кг: 272 кг

Макс. длина шланга: 125

Макс. раб. температура,°С: 88

Reactor2 H-50 Graco гидравлический дозатор ППУ

Производительность: 20 кг/мин

Макс. раб. давление, бар: 138

Вес, кг: 272 кг

Макс. длина шланга: 125

Макс. раб. температура,°С: 88

T1 и T2 Reactor Graco перекачивающие насосы

Производительность: Непрерывная: Т1 - 9,5 л/мин; Т2 - 19 л/мин. Периодическая: Т1 - 15 л/мин; Т2 - 28 л/мин.

Макс. раб. давление, бар: Воздуха на входе: 12 Бар; материала на выходе:Т1 - 25 Бар, Т2 - 28 Бар

Вес, кг: T1 - 8,4; T2 - 9,5

Макс. длина шланга: Т1: Длина - 130,8 см,диаметр 2,6" (головка). Т2: Длина - 137 см, диаметр 89 мм (головка)

Макс. раб. температура,°С: Т1 - 82, Т2 - 88

TwistWork спиральный смеситель для дозаторов Reactor Graco

Мощность двигателя, лс: 1,5

Макс. раб. давление, бар: 7 Бар

Вес, кг: 8

Скорость вращения лопастей: 800 об/мин

Расход (потреб.) сж. воздуха: 0.14 м³/мин

Reactor2 H-XP2 Graco гидравлический дозатор ППУ

Производительность: 4,8 л/мин

Макс. раб. давление, бар: 240

Вес, кг: 252 кг

Макс. длина шланга: 94

Макс. раб. температура,°С: 88

Reactor 2 E-30i Graco электрическая система дозирования ППУ

Тип компрессорного блока: Hydrovane 5 ЛС, 16 фт³/мин, 240 В, 1 фаза, 60 Гц:

Производительность: 13,6 л/мин

Макс. раб. давление, бар: 138

Вес, кг: 793,7 кг - без компрессора, 998 кг - с компрессором

Макс. длина шланга: 94

Reactor 2 E-XP2i Graco электрическая система дозирования ППУ

Тип компрессорного блока: Hydrovane 5 ЛС, 16 фт³/мин, 240 В, 1 фаза, 60 Гц:

Производительность: 7,6 л/мин

Макс. раб. давление, бар: 240

Вес, кг: 793,7 кг - без компрессора, 998 кг - с компрессором

Макс. длина шланга: 94

Одна из самых острых проблем для северных территорий – это теплоизоляция жилья, промышленных, административных и прочих зданий и сооружений.

Для нашей страны, где большая часть находится в северных и умеренных широтах эта проблема особенно актуальна. В мире производится огромное количество различных теплоизоляционных материалов. Среди них все большее значение приобретают пенополиуретаны (ППУ), а следовательно и окрасочное оборудование для напыления ППУ.

ППУ обладает очень низким коэффициентом теплопроводности, гораздо ниже, чем у прочих теплоизоляционных материалов.

Механизм образования пены исключительно сложен, поскольку данная система газ - жидкость очень быстро увеличивается в объеме при одновременном повышении температуры и вязкости.

Полный цикл вспенивания составляет 3-40 сек., затем подъем пены прекращается, и жидкая фаза переходит в твердую.

Образование пенополиуретана происходит при реакции двух жидких компонентов: "А" - полиэфирного компонента и "Б" - полиизоцианата. В результате образуются микрокапсулы, заполненные газом.

Варьируя состав компонентов и особенности технологии, можно получить пенополиуретан, обладающий различными свойствами.

Вспененные материалы с одинаковой легкостью изготавливают, как на промышленных предприятиях, так и непосредственно на месте применения.

Реакции вспенивания и отверждения протекают настолько быстро, что уже через несколько секунд после изготовления изделие готово для дальнейшего применения.

Пенополиуретан при непосредственном напылении или заливке прочно связывается с такими материалами, как металл, кирпич, фанера и т.д.

Ключевыми факторами в процессе получения пенополиуретанов являются точно дозированная подача исходных химических компонентов и высокоэффективное перемешивание их между собой за кратчайший промежуток времени, а это возможно только на специальном оборудовании.

При сложившейся конъюнктуре цен пенополиуретан характеризуется минимальной стоимостью сохранения единицы тепла в изолируемых элементах.

Приобретая данное оборудование Вы получаете технологию по изготовлению теплоизоляционных материалов практически в любом месте, сэкономите за счет уменьшения потерь тепла и выполните поставленные задачи гораздо дешевле!