Оборудование для подготовки сжатого воздуха

BF G / BF F Magnus высокобарные резьбовые и фланцевые фильтры

Вес, кг: см. описание

Габариты (мм): см. описание

Размер присоед. входа: см. описание

Макс. раб. давл-е воздуха, бар: 40

BF G / BF F Magnus резьбовые и фланцевые фильтры

Вес, кг: см. описание

Габариты (мм): см. описание

Размер присоед. входа: см. описание

Макс. раб. давл-е воздуха, бар: 16

BF-AW Magnus циклонные сепараторы

Раб. давление, бар: 16 бар

Вес, кг: см. описание

Раб. Т°C: +1,5°C / +66°C

Габариты (мм): см. описание

Размер присоед. входа: см. описание

BL Magnus серия рефрижераторных осушителей

Мощн. двигателя, кВт: 0,25-12,5

Вес, кг: см. описание

Габариты, ДхШхВ: см. описание

Питание: BL0005-BL0120: 220B/50Гц/1 фаза. BL0150-BL0500: 380B/50Гц/3 фазы.

Пропуск. производительность, м³/мин: 0,8-55

CAF-3 ВМЗ фильтр-масловлагоотделитель

Производительность: 600 м3/час

Диаметр выхода, дюйм: 1 ½″ дюйма (ДУ 32)

Раб. давление, бар: 13

Вес, кг: 2,4

Габариты (мм): 165 x 400

CF-100 ВМЗ коалесцентный фильтр

Производительность: 10 м3/мин

Объём (л): 100

Особенности: качество очистки до 85%

CF-200 ВМЗ коалесцентный фильтр

Производительность: 15 м3/мин

Объём (л): 200

Особенности: качество очистки до 85%

CF-50 ВМЗ коалесцентный фильтр

Производительность: 7,5 м3/мин

Объём (л): 50

Особенности: качество очистки до 85%

DFF-012 Comprag магистральный фильтр

Раб. давление, бар: мин. 0,3 бар / макс. 16 бар

Вес, кг: 0,9

Раб. Т°C: +2°C / +60°C

Материал внутр. слоя: целлюлоза

Габариты (мм): 302х88х88

DFF-016 Comprag магистральный фильтр

Раб. давление, бар: мин. 0,3 бар / макс. 16 бар

Вес, кг: 1,0

Раб. Т°C: +2°C / +60°C

Материал внутр. слоя: целлюлоза / стекловолокно / активированный уголь

Габариты (мм): 371 х 88 х 88

DFF-025 Comprag магистральный фильтр

Раб. давление, бар: мин. 0,3 бар / макс. 16 бар

Вес, кг: 1,5

Раб. Т°C: +2°C / +60°C

Материал внутр. слоя: целлюлоза / стекловолокно / активированный уголь

Габариты (мм): 413 х 106 х 106

DFF-036 Comprag магистральный фильтр

Раб. давление, бар: мин. 0,3 бар / макс. 16 бар

Вес, кг: 1,5

Раб. Т°C: +2°C / +60°C

Материал внутр. слоя: целлюлоза / стекловолокно / активированный уголь

Габариты (мм): 443 х 106 х 106

DFF-047 Comprag магистральный фильтр

Раб. давление, бар: мин. 0,3 бар / макс. 16 бар

Вес, кг: 2,3

Раб. Т°C: +2°C / +60°C

Материал внутр. слоя: целлюлоза / стекловолокно / активированный уголь

Габариты (мм): 437 х 125 х 125

DFF-060 Comprag магистральный фильтр

Раб. давление, бар: мин. 0,3 бар / макс. 16 бар

Вес, кг: 2,6

Раб. Т°C: +2°C / +60°C

Материал внутр. слоя: целлюлоза / стекловолокно / активированный уголь

Габариты (мм): 557 х 125 х 125

DFF-072 Comprag магистральный фильтр

Раб. давление, бар: мин. 0,3 бар / макс. 16 бар

Вес, кг: 2,6

Раб. Т°C: +2°C / +60°C

Материал внутр. слоя: целлюлоза / стекловолокно / активированный уголь

Габариты (мм): 557 х 125 х 125

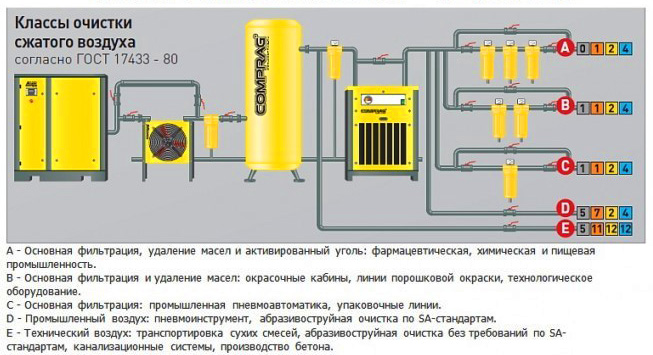

Для чего нужна подготовка сжатого воздуха?

Перед подачей в пневматическое оборудование для предотвращения поломок сжатый воздух очищается от примесей (конденсат, пыль, окалина, ржавчина, компрессорное масло). Для этого применяется оборудование для подготовки сжатого воздуха.

Существует 6 классов чистоты воздуха согласно Стандарту DIN ISO 8573-1, определяющих предельно допустимое содержание различных видов примесей в каждом классе.

Оборудование для подготовки воздуха выбирается в зависимости от требований к его качеству.

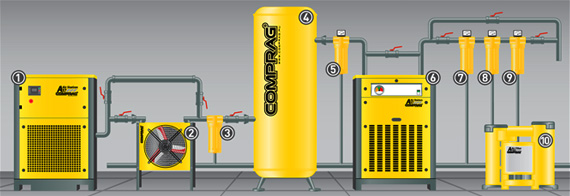

Стандартная схема подключения и компоненты линии сжатого воздуха

1. Компрессор 2. Доохладитель 3. Циклонный сепаратор 4. Ресивер 5. Фильтр грубой фильтрации (P) 6. Осушитель рефрижераторного типа 7. Фильтр основной (X) 8. Фильтр удаления масел (Y) 9. Фильтр активный уголь (A) 10. Сепаратор конденсат-масло

Классы очистки сжатого воздуха

Подробнее об этапах подготовки сжатого воздуха, количественной оценке конденсата,образующегося при сжатии воздуха, а также требуемых классах загрязненности воздуха в зависимости от задач читайте в нашей статье "ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА" >>>

Читайте также полезные материалы в разделе статей "КОМПРЕССОРЫ И ПОДГОТОВКА СЖАТОГО ВОЗДУХА">>>

Для проведения расчетов и выбора модели и комплектации оборудования согласно вашим производственным условиям обращайтесь к нашим специалистам.

Также компания Анкор производит разработку и монтаж пневмомагистралей с необходимым оборудованием для подготовки воздуха.

|

Проверить наличие техники, получить профессиональную консультацию и сделать заказ вы можете по телефонам |