По принципу абразивоструйной обработки пескоструйные аппараты делятся на эжекторные (инжекторные) и напорные. Рассмотрим основные особенности, преимущества и недостатки этих систем.

Эжекторные установки:

Для таких аппаратов характерно небольшое потребление сжатого воздуха, меньшая производительность и меньшее давление абразива на выходе из сопла, в сравнении с напорными установками.

Данный тип аппаратов используется для деликатной очистки

поверхностей из мягких материалов (например меди и алюминия), а также на поверхностях без сильных загрязнений.

Эжекторный аппарат состоит из эжекторного пистолета, емкости для абразива и комплекта соединительных рукавов.

В основе принципа эжекторного, или инжекторного, переноса материала является создание пониженного давления в камере смешивания вслед за воздушным соплом перед абразивоструйным соплом. За счет пониженного давления создается разрежение в самой камере смешивания и далее по всей линии всасывающего абразивного рукава, тем самым увлекая за собой частицы абразива из приемного бункера или емкости с абразивом.

При этом часть энергии передаваемого напора воздушной струи из воздушного сопла теряется на всасывание дозированных абразивных частиц, основной поток при этом разгоняет поступившие абразивные частицы в пескоструйном сопле на выходе из эжекторного пистолета. Абразивоструйные сопла можно использовать с прямой цилиндрической формой, но для большего "разгонного эффекта" можно применять сопла с каналом Вентури.

Эжекторный пистолет состоит из воздушного сопла,

абразивоструйного сопла, корпуса пистолета, состоящего из камеры

смешивания и присоединительных элементов для подключения воздушного

рукава и всасывающего абразивного рукава. Для эжекторного пистолето характерно меньшее давление на выходе, в отличии от напорных.

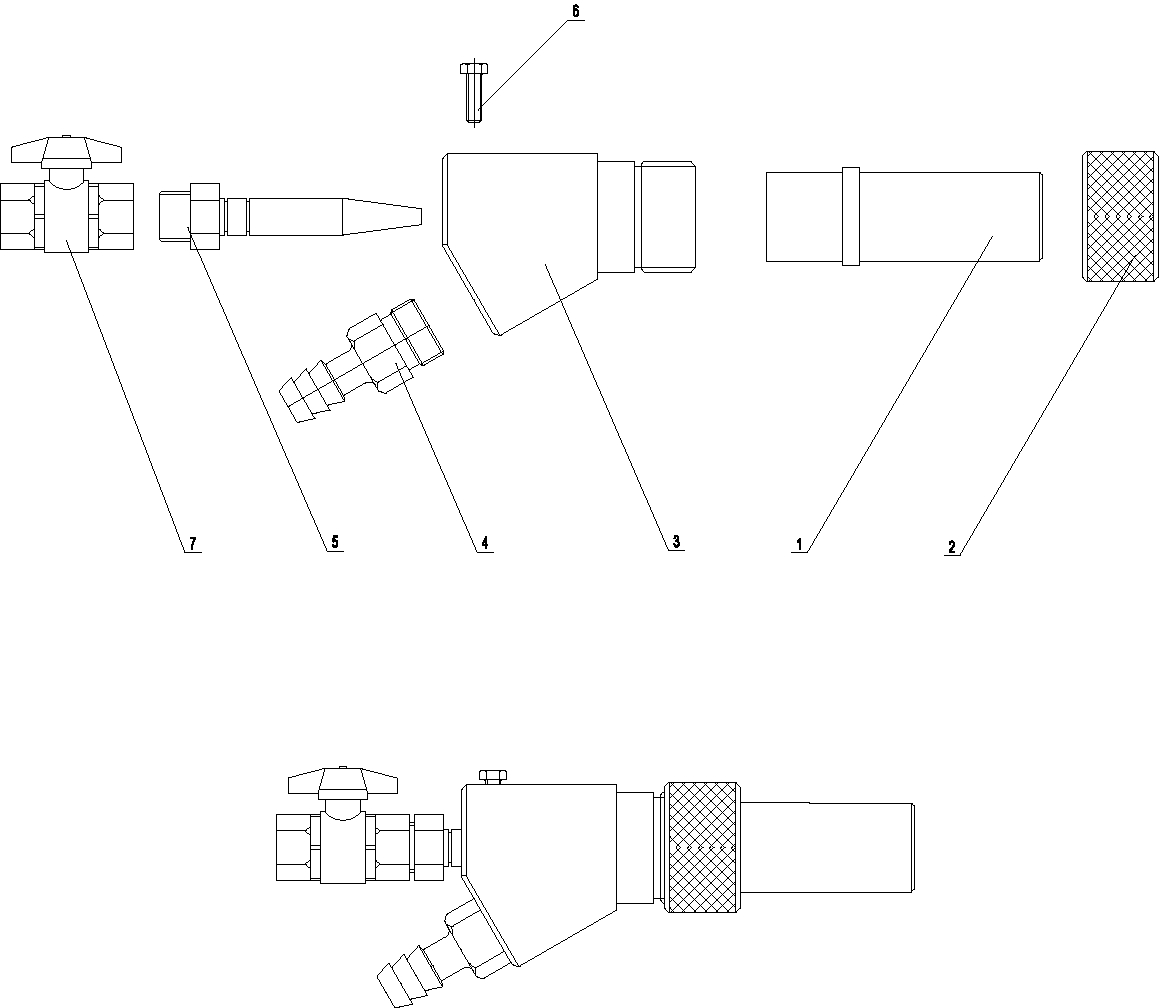

Общее устройство абразивоструйного эжекторного пистолета

- Сопло абразивоструйное (4-12 мм);

- Гайка накидная;

- Корпус пистолета;

- Штуцер крепления рукава подачи абразивного материала;

- Сопло воздушное (2-6мм, подбирается в соответствии с абразивным соплом);

- Болт фиксирующий;

- Кран регулировки подачи воздуха (у пистолета для камер отсутствует).

ТАБЛИЦА СРАВНИТЕЛЬНЫХ ОСОБЕННОСТЕЙ ЭЖЕКТОРНЫХ И НАПОРНЫХ УСТАНОВОК

| Напорная пескоструйная установка (бак, бочка) | Эжекторная (инжекторная) пескоструйная установка Струйная обработка по принципу Вентури |

|

| Принцип подачи материала в рукав и сопло: | Принцип давления: воздух и абразивный материал под давлением подаются по одному рукаву. |

Принцип всасывания: воздух и абразивный материал через разные рукава подаются в соплодержатель, состоящий из 2 сопел (воздушного и абразивного). В начале подачи воздуха по рукаву в момент разряжения между соплами начинается засасывание воздушно-абразивной смеси. |

| Принцип работы | Из закрытой емкости абразивный материал под давлением проходит через дозирующее устройство, подается в смесительный тройник, где равномерно распределяется в струе сжатого воздуха и поступает в пескоструйный рукав и через пескоструйное сопло Вентури, распыляется со скоростью на очищаемые детали. | Сжатый воздух под давлением попадает в расширительную камеру пистолета. Воздушное сопло, как правило, в 2-3 раза меньше пескоструйного и из-за разницы диаметров сопел в камере образуется вакуум. За счет разряжения воздуха абразив всасывается в камеру через подающий шланг, вместе со струей воздуха проходит через абразивоструйное сопло и далее распыляется на обрабатываемую поверхность. |

| Внешние отличия: | Единый объемный шланг, по которому абразив вместе с воздухом подается от смесителя к соплу | Аппарат оснащен двумя рукавами – воздушным и абразивным. |

| Показатели скорости и давления: | Аппарат напорного типа обладает значительно большей мощностью, чем инжекторный агрегат. | Скорость, энергия и давление подачи абразива значительно ниже, чем в аппарате напорного типа. Давление на воздушное сопло выше, чем на абразивное. |

| Сфера применения | Масштабные очистные работы при строительстве или в обитаемых камерах в промышленности. Большие поверхности. Глубокое очищение металлических, конструкций из бетона или сплавов (мосты, строительные конструкции, фасады, жд вагоны) |

Легкая и средняя очистка, устранение дефектов окраски. Деликатная (мягкая) обработка небольших поверхностей. Малые объемы работ, обработка тонких листов металла или дерева, автомобильных и авиадеталей. |

| Использование | Обработка массивных загрязнений, удаление глубокой ржавчины, застарелых лакокрасочных покрытий. | Обработка мягких металлов (алюминий, медь). Снятие заусенцев, легкая дробеструйная обработка и удаление окалины без проникновения в металл, нанесение узоров, матирование стекла или зеркал. |

| Средняя производительность | от 5 до 40 м2/час, 30-40 м/с. | от 0 до 5 м2/час, что почти в 7 раз меньше, чем у напорной пескоструйной установки. |

| Особенности | Обязательно наличие герметичной емкости для абразива, из-за воздействия на абразив высокого давления. | Абразив подается под меньшим давлением, сокращается объем обработки, можно обрабатывать эжекторным пистолетом без емкости для абразива (забор из кучи). |

| Степень обработки ISO | Высокая степень SA | Низкая степень SA (макс. SA 1) |

| Мобильность | Делятся на мобильные и стационарные. | Мобильные. |

| Преимущества | Быстрота обработки. Возможность обработки больших поверхностей. Очистка грубых устойчивых к обработке загрязнений. |

Невысокая цена оборудования и себестоимость работ. Простота монтажа и перевозки. Минимальное потребление воздуха, удобно использовать когда ограничена подача воздуха или доступ к изделию. Мягкая деликатная очистка. |

| Недостатки | Большой вес Потребляет много воздуха и абразивного материала. |

Низкая производительность. Не справится со значительной окалиной. |

Таблица 1. Требуемый объём сжатого воздуха (эжекторные установки)

|

Ø |

Ø |

ТРЕБУЕМЫЙ ОБЪЕМ ВОЗДУХА (м³/мин.) при рабочем давлении, бар |

||||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

||

|

3,2 |

6,0 |

0,245 |

0,326 |

0,406 |

0,487 |

0,568 |

0,649 |

0,730 |

0,891 |

1,050 |

|

4,0 |

8,0 |

0,436 |

0,579 |

0,723 |

0,865 |

1,010 |

1,150 |

1,300 |

1,585 |

1,870 |

|

5,0 |

10,0 |

0,681 |

0,905 |

1,130 |

1,350 |

1,580 |

1,800 |

2,030 |

2,480 |

2,930 |

Таблица 2. Расход потребляемого воздуха (напорные установки)

|

Диаметр сопла, мм |

Мин. потребляемый объем воздуха, м3/мин |

50% резерв (подпорка давления) |

Требуемый |

Средняя производительность |

Средний расход абразива в кг/м2 |

||||

|

SA2 |

SA2 1/2 |

SA3 |

SA2 |

SA2 1/2 |

SA3 |

||||

|

3.5 |

0.7 |

0.4 |

1.1 |

1.5 |

0.9 |

0.5 |

50 |

75 |

92 |

|

5.0 |

1.4 |

0.6 |

2.0 |

4 |

2 |

1.2 |

45 |

69 |

84 |

|

6.5 |

2.3 |

1.4 |

3.7 |

10 |

5 |

4 |

40 |

58 |

78 |

|

8.0 |

3.9 |

2.2 |

6.1 |

15 |

9 |

6 |

35 |

51 |

68 |

|

9.5 |

5.5 |

3.0 |

8.5 |

21 |

14 |

9 |

32 |

46 |

62 |

|

11.0 |

7.2 |

3.9 |

11.1 |

28 |

21 |

13 |

29 |

42 |

56 |

|

12.5 |

9.6 |

5.0 |

14.6 |

37 |

28 |

17 |

28 |

40 |

54 |